ダイレクトパーツマーキング(DPM)は、 工業パーツの表面に情報をマーキングするプロセスです。

部品マーキングと言っても、マーキング手法は様々あります。

ここで、あなたが知るべき『すべての情報』があります!

工業分野における ダイレクトパーツマーキング とは?

ダイレクトパーツマーキングとは、工業分野で使用される一連の技術で、製品にデータを識別または刻印することです:シリアルナンバー、製造年月日、バーコード、データマトリックス・コード、ロゴなど。

目的は?製造された製品のライフサイクルとサプライチェーン全体を通して トレーサビリティを 保証すること。

|

DPM法の比較表ダウンロードはこちら |

|---|

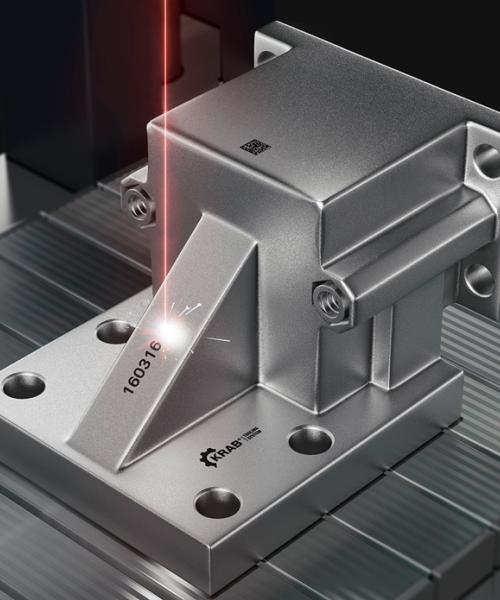

レーザマーキング

工業レーザーは、レーザービームを用いて素材と相互作用し、永久的なマーキングを作成します。この化学反応により、表面の状態、パーツの素材、使用されるレーザーの種類、および選択されたマーキング印パラメータによって異なる効果が生じることがあります。

機械技術(ドット刻印機や罫書き装置)と比較して、レーザー刻印は深さの内浅いマーキングです。

複数種のレーザーソースがあり、様々な素材のワークにマーキングを行うことができます。

- ファイバーレーザー(金属)

- ハイブリッドレーザー(金属、プラスチック)

- グリーンレーザー(反射金属、変質しやすい材料)

- CO2レーザー(有機材料:木材、ゴム、紙、ガラス等)

レーザー技術は識別マーキングにおいて多くのメリットがあります:

- 静音: 工業レーザー光とワークの相互作用によって発生するノイズはほぼありません。集塵装置を使用している場合は、ブロー音が多少発生します。

- 高精度: 小さな文字、ロゴ、極小サイズの二次元コードに最適な、繊細で正確なマーキングが可能です。医療業界でも使用されています。

- 超高速: ダイレクトパーツマーキング手法の中で最も高速です。

- 複数種のレーザー: マーキングパーツ素材の種類やニーズ、プロジェクトに応じて、複数種のレーザーソースから最適なマーキングが可能な一台をお選びいただけます。

- 消耗品不要

高品質マーキングが得意なレーザーにも、いくつかの項目に置いては限界があります:

- 価格: 刻印機や罫書き装置と比較して、初期費用が高くなります。

- レーザーの安全性: レーザービームは強力であり、オペレータにとって危険になりうるものです。安全基準をクリアした適切なシステムの設置が不可欠です。グラボテック製レーザーマーキングステーション(LW2)やインライン用の遮光ソリューション(ミニ・インライン)を使用すれば、レーザー安全基準クラス4(PPE装着要)からクラス1工業レーザー(PPE装着不要、完全保護)にアップグレードできます。

- セットアップ: レーザーは多機能であるため複雑なツールとも言えます。マシン操作とパラメータ設定にはトレーニングが必要です。しかし、一度マーキングの設定を行えば、工業レーザーはどなたでも操作が可能です。

ドット刻印

ドット刻印機は、ワーク材を叩いて凹ませ、ワークを破損させずにマーキングする機械式技術を使用します。ワークを凹ませても押し戻され、熱や欠けが発生することがありませんので、ワーク重量は変化しません。

空圧式/電磁式駆動により振動するスタイラスの先端が、ワーク表面を叩き識別マーキングを行います。スタイラス先端は、1秒間に1~300回と高速で振動します。

使用する工業用マーカーによって、マーキングエリアが異なります。

スタイラスは、約40年前にグラボテック(旧テクニフォーブランド)が発明した技術で、現在では世界中で使用されています。当社のドット刻印機の中には、何十年も経過した今でもなお、生産ラインで稼動しているものもあります。

空圧式:

空圧式刻印機は圧縮エアを使用します。小型のジャックハンマーのようにスタイラスの先端がワークに当たり、スプリングによって初期位置に戻ります。振動数は150~300Hz(1秒間に150~300回打撃)と高い数値で高速なダイレクトパーツマーキングを行うことができます。

電磁式:

電磁式ドット刻印機は、電子制御された強力な電磁石を使用しています。電気インパルスが発生するたびに、スタイラスの先端が部品に向かって激しく押し出され、鋭く深いインパクト(衝撃)が発生します。インパクトの周波数は1~40Hz(1~40ストローク/秒)の間で、希望する効果に応じて変えることができます。

刻印機を見る

ドット刻印機は、ダイレクトパーツマーキング (DPM)マシンの中で最も広く使用されている技術です:

- 永久マーク: 高解像度のマーキングで、人間が容易に読み取ることができ、耐摩耗性に優れています。

- 偽造防止: 深彫りマーキング(スチールでは最大0.5mm)。

- 変質しないマーキング: この部品マーキングは、パーツの特性を変えることなく素材を打刻するため、破損や重量変化のリスクがほとんどありません。この特長、航空・宇宙分野では非常に重要です。

- 多用途: この技術は、さまざまな素材(金属、プラスチック)、形や大きさのワークに使用できます。

- 堅牢: 当社のマシンは何十年も使用できるように設計されており、さらには最も過酷な環境でも作動します。

- 経済的: 環境に有害な消耗品や洗浄剤は使用していません。

刻印は工業パーツにマーキングする最も一般的な方法だが、いくつかの項目に置いては限界があります:

- 非コントラストマーキング: 機械式刻印は材料を押し込み、色を加えたり変えたりすることなく、浮き彫りのようなレリーフマーキングを作成します。

- 騒音レベル: 罫書き装置などのダイレクトパーツマーキング装置や工業レーザーと比較し、刻印機はスタイラスが部品を叩いてマーキングするため、特に大型の金属部品や中空部品では騒音レベルが高くなります。

- スタイラスの交換: スタイラスとその先端は、ワーク材質、マーキングの種類、使用頻度によって磨耗が早まったり遅まったりします。

- 粗大マーキング: 高速で正確な工業用マーカーは、大きなサイズや粗い仕上がりの刻印が得意です。繊細なマーキングを求める場合は、レーザーの方が適しています。

罫書き

罫書き式工業用マーカーでは、超硬チップやダイヤモンドチップを使用して、連続的できれいなマーキングが可能です。先端が部品の上を滑って傷をつけ、深彫りで消えない上に読み取れるマーキングを施します。

罫書きは、金属パーツ専用の識別マーキングで使われる技術です。アルミニウム、真鍮、銅などのさまざまな金属部品や、鋼鉄、ステンレス鋼などの硬質材料にも使用できます。

罫書き式ダイレクトパーツマーキング装置には、もう1つ重要なメリットがあります。部品に接触したままの状態で引っかいてマーキングする手法のため、部品に打撃を与えて識別マーキングを行う刻印機よりもはるかに静かです。そのため罫書き方式は、板金や中空部品など、共振する材料にお勧めします。

罫書き方式には、工業用ダイレクトパーツマーキングにおいて多くのメリットがあります:

- 低騒音: 罫書き装置は、刻印機と違いスタイラス先端がワーク表面を滑ってマーキングする識別システムのため、騒音レベルが低く、そこがメリットと言えます。

- 少ない圧縮エア消費量: 刻印機と比較し、エア消費量は少なくて済みます。

- 精密で美しい: 当社の罫書き式工業用マーカーは、最高品質のダブルレールガイドとボールねじ駆動を採用し、あらゆる部品にクリーンで高品質なマーキングを実現します。

- 読み取り可能: 2次元コードやマーキングのOCR(光学式文字認識)スキャンを高速かつ簡単に行うことができます。

- 多種メタルに対応: 軟質金属から超硬質金属まで、あらゆる工業部品にマーキングが可能です。

罫書式でダイレクトパーツマーキングを行う際に注意すべき点はほとんどありませんが、下記に考慮すべき点を2つお伝えします:

- クランプ(固定): 要求通りのマーキング結果を得るためには、ワークをしっかりと固定する必要があります。場合によっては加工プロセス(溶接、スタンピングなど)にクランプが必要なこともあり、その場合はその後のマーキング手順が容易になります。

- スタイラスの交換: 材質、マーキングの種類、使用頻度によっては、スタイラスとその先端が早く消耗することがあります。

ダイレクトパーツマーキングシステム

その他 ダイレクトパーツマーキング方法

工業部品のラベルマーキング

ラベルマーキングは、ラベルに情報を印刷し、それを部品に貼り付けて使います。

この識別システムは、一時的に必要な情報や、車内のような最終顧客からは見えない部品の識別に最適です。

これまでプラスチックパーツの識別に使用されてきたこの方法は、安全性、品質管理において、刻印やレーザーマーキングなどの永久に消えないマーキング技術に取って代わられる傾向にあります。

ダイレクトパーツマーキングのメリット:

- シンプル: このプロセスはセットアップも使用も簡単で、高価な機械も必要ありません。

- 可読性: 印字されたデータマトリックスやバーコードは、白地に黒のコントラスト印字で読みやすいです。

- 経済的: この種の機械とコードリーダーは非常に手頃な価格です。

ラベルマーキングの限界:

- 消えるマーキング: ラベルマーキングで対応できるアプリケーションは、生産工場内での識別や使用期間内の部品に限定されます。

- 限られた期間やアイテムでの使用: 自動車産業において車内に設置される部品への貼付を除き、品質監視用ラベルとしては適しません。可読性を維持する必要がある箇所には、経年変化するラベルは使用すべきではないでしょう。

- 汎用性が低い: ラベル貼り付け機は、刻印機やレーザーマーカーに比べて信頼性が低く、すべての部品に適しているわけではありません。

- 不安定な粘着性: ラベルは、油性の表面やざらざらした表面への粘着性が低く、貼り付けられるワークが限られる可能性があります。

インクジェットマーキング

インクジェットマーキングは、インクジェットプリントヘッドを使用して、パーツに直接マーキングします。

このマーキングは他の識別システムに比べて効率も信頼性も劣るため、産業分野では最も使用されていません。

ダンボールや食品パッケージのマーキングにおすすめです。

DPMにおけるインクジェットマーキングのメリット:

- ハイパフォーマンス: インクは広範囲の素材に密着します。

- 効率的で多用途: インクジェットダイレクトパーツマーキング装置は、柔らかい素材にも硬い素材にもマーキングできます。

- 高いマーキング率: マーキング速度は高速です。

- オン・ザ・フライ・マーキング: 移動しているワークに対してのマーキングが可能です。

- 耐久性:ラベル貼付よりも保存性に優れています。

インクジェットによるダイレクトパーツマーキングの限界:

- コストが高い: 運用コストと消耗品(インク、溶剤)のコストが高くなります。

- 頻度の高いメンテナンス: 高頻度でマシンのメンテナンスや整備を行う必要があります。

- 低解像度: レーザーマーキングと比較してアウトプットが粗くなります。

- 非永久的マーキング: 時間の経過とともに薄くなって消えていきます。

伝統スタイルの刻印テーキン

刻印テーキンは、シンプルな手作業で行うダイレクトパーツマーキング装置です。金属、プラスチック、段ボールなどのパーツに、金属製の工具を使って文字(文字、数字など)を刻印します。より簡単にマーキングできるレバー操作の刻印テーキンもあります。

マーキングスピード、深さ、低コストである点は紛れもなく刻印テーキンのメリットです。しかし、金型の摩耗や破損もありますし、手作業で行う識別システムであるがゆえに、均一性やマーキング基準のクリアについては、達成が難しいのも事実です。

注意: インクリメント・マーキングが可能な自動化された刻印テーキンもありますが、複雑で処理能力が低いため、企業にとって理想的な選択とは言えません。

刻印テーキンのメリット:

- シンプルで効果的: 金型をマーキング位置に置き、上からハンマーで叩いてマーキングします。

- 深彫りマーキング: 超硬金属のワークにもマーキングが可能です。

- スピード: 短い文字列のマーキングがスピーディに行えます。テンプレートがある場合には特に加工スピードも上がります。

- 低コスト: @ダイレクトパーツマーキング装置としてシンプルで、電気を使わないため電子機器を含まず、非常に手頃なソリューションです。

刻印テーキンの限界:.

- 金型の交換: 金型は使用するたびに破損するので、頻繁に交換する必要があります。

- インクリメントが困難: マーキングホイールを使う場合、マーキングのたびにホイールを回転させなければなりません。また、中型シリーズ用のインクリメント・システムは機械的に複雑で高価です。

- 低生産性: 手動式でインクリメントが困難なため、生産速度がそれほど速くなりません。

- オペレータが必要: 限定された標準マーキングであったとしても操作する人が必要であることや、または複雑な機械が必要となります。

電解腐食マーキング

様々なサイズや形状の金属部品にマーキングが可能な電解腐食マーキングは、ステンシルなど版を使ってパターンを転写するものです。版を使えば、スピーディな識別マーキングが可能です。

ステンシルはサーマルプリンタで出力し電解液に浸した後、パーツ上に配置します。その後、発電機に接続された手持ち式マーキングヘッドを使って数回ステンシル上を往復すると、低電流が流れます。電流はステンシルと電解液との組み合わせで、パーツにクリアで高コントラストのブラックマーキングを施します。

電解腐食マーキングのメリット:

- 安価: このダイレクトパーツマーキング装置と消耗品は、鉄系金属にマーキングするのに手頃な価格です。

- 素材を変化させない: ワーク表面にマーキングされるため、素材の構造や形状は変化しません。

- 正確なマーキング: 2次元コード、数字/テキスト、ロゴを正確にマーキングできます。

- 高コントラスト: マーキングは黒色で、金属上でとてもよく目立ちます。

- スピーディ: マーキングヘッドで2、3回撫でるだけでマーキングが行えます。

電解腐食マーキングの限界:

- 汎用性が乏しい: 導電性金属に対してのみマーキングが可能です。

- 作業工程が面倒: それぞれのマーキングには、ステンシル版、マシン、電解液の塗布が必要になります。

- 低い成果: 各マーキングは手作業で行われ、それぞれ独自のステンシルが必要です。

- 複雑: 電解液やステンシルは、手作業で配置されるため、パーツ上にうまく配置しなければなりません。

- 多数の消耗品が必要: ステンシル、電解液、中和剤、マーキングヘッド用フェルト、Oリングなど。

ペンルーターによるマーキング

ペンルーターは、さまざまなサイズのパーツにスピーディにマーキングができる手持ち式の工業用マーカーです。

ニーズに応じて2つの異なるマーキングが可能なダイレクトパーツマーキング装置です。回転するダイヤモンドチップ付きカッターでワークを掘り下げたり、超硬チップのスタイラスでワークの表面を叩いて変形させてマーキングを行います。

ペンルーターは省スペースで、工具や設備にマーキングが必要な業界で使用されています。

ペンルーターには空圧式と電動式があります。シンプルで低コストの機械です。

ペンルーターでマーキングするメリット:

- 手頃な価格: シンプルなマーキングシステムで、価格もお手頃です。

- 簡単操作: ペンのプラグを差し込み、電源スイッチを入れるだけで、マーキングを開始できます。

- スピーディ: 小さな文字を書いたりマーキングします。

- ポータブル: 小型で工具箱に入れて持ち運びやすいテーパー形状です。

ペンルーターマーキングの限界:

- 規格なし: 手作業でマーキングを行うため、産業用のマーキング規格に従うことは不可能です。

- 生産量が少ない: このダイレクトパーツマーキング装置は、手作業でマーキングを行うため、中・大ロットの生産には適していません。

- ペン先の摩耗: ペン先のチップは使用するたびに摩耗するため、定期的に交換する必要があります。

|

DPM法の比較表ダウンロードはこちら |

|---|